本製品の販売は終了しました

特長

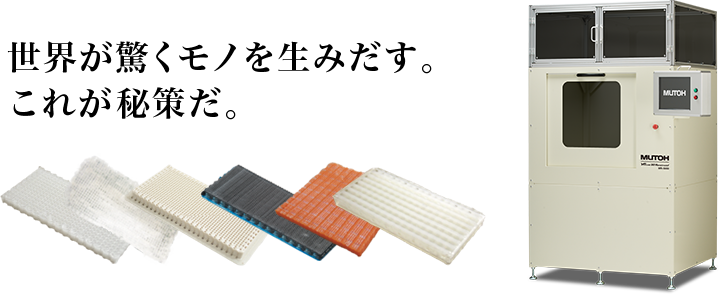

Value 3D Resinoid MR-5000は、エンジニアリングプラスチック対応の熱溶解積層方式3Dプリンタです。400℃で溶解するプリンタヘッドは様々な樹脂の利用を可能とし、ダブルヘッドで樹脂の複合化も可能。2つの秘策を持つ3Dプリンタです。

秘策 1

秘策1

最終仕様の樹脂を使って、自由に試作品をつくれる。

そのまま信頼性評価試験を行え、開発をスピードアップできる。

どんな樹脂でも造形可能。

樹脂材料 ∝ コンセプト

エンプラをはじめ、すべての樹脂材料を使って造形できる「タフヘッド」を搭載。

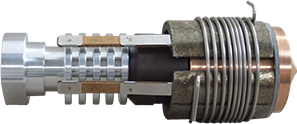

ヘッド材料に新たにベリリウム鋼合金を採用したほか、すべての部品を見直して刷新。エンジニアリングプラスチックをはじめ、400°C で溶解するすべての樹脂材料で造形できる「タフヘッド」を開発しました。従来のアルミ合金ヘッドは約200°C 以上の温度では耐力が劣化し、吐出圧やヘッド内部の温度が偏ることで応力バラツキが生じて変形し、ヘッド軸の直線性が歪み、樹脂吐出の方向や分量が不安定になっていました。高温での連続運転を可能にし、こうした問題を解消した「タフヘッド」は1つの到達点といえるヘッドです。

最大495×495×500mm の大型造形が可能。

試作はもちろん、小ロット製造にも大活躍。

最大約500mm 角の造形が可能なMR-5000。開発段階の試作はもちろん、小ロットの製造でも大活躍します。さらに、大型の造形テーブルを活かした多数個取りも行えます。また特殊アルミ材を使用した造形テーブルは最高150°C まで温度を上げることができ、造形物の平面性を維持することが可能。造形テーブルの温度が低いとエンジニアリングプラスチックなどの樹脂材料は硬化収縮を起こし、造形物が剥がれてしまいます。新開発の造形テーブルは独自の設計によりそんな問題を解決し、高精度な造形を実現しました。

高精度な造形を300mm/ 秒の高速でこなすAC サーボモータを搭載。

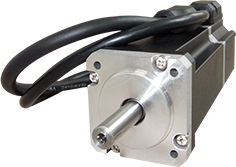

X軸・Y軸・Z軸の駆動にACサーボモータを採用し、最大300mm/ 秒の高速造形を可能にしました。また高精度な造形を実現するために、様々な工夫を施しています。まずはフレームを溶接することで、大型造形を行う際に問題となるフレームの歪みを解消。そして、XY平面を構成する基準面は研削によって精度を高めているうえに、ガントリー構造のXY駆動機構を取り付けることで高剛性も実現。さらに、昇降するZ軸において4本のジャッキを1つのモーターで駆動させることで、造形ヘッドが動くXY平面と造形テーブルの平行をしっかり維持しています。

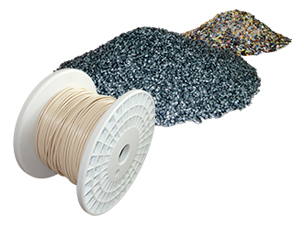

どんな樹脂でもフィラメント化して提供するサービス「樹脂材料Lab」開設。

MR-5000 はどんな樹脂材料でも使える3Dプリンタです。フィラメントについては、弊社内に「樹脂材料Lab」を開設し、お客様のご指定の樹脂材料を加工して提供しています。従来はメーカーやサードパーティが提供する、限られたフィラメントを使うしか方法がありませんでした。試作をする場合、アウトラインの検証しか行えなかったのです。MR-5000 がそんな状況を変えました。これから試作は最終仕様に合わせた樹脂材料で行えるので、精度の高い検証ができるうえに開発のスピードアップも実現します。

秘策 2

秘策2

樹脂を複合化することで、新しい物性をつくりだせる。

従来はありえなかった新材料をつくれる。競争力のある製品開発に応用できる。

まったく新しい材料を創造。

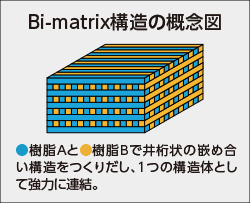

Bi-Matrix技術

これから樹脂材料は、限られた種類の中から選ぶものでなく、開発方針に合わせて創造するものに。

2つの樹脂材料を装填できる2ヘッド構成のMR-5000の登場により、いままで「樹脂ありき」で進めていた製品開発を、「必要な機能ありき」で進められるようになりました。これは開発プロセスを根本から変える大きな変革です。たとえば、製品に機械強度と柔軟性という機能をもたせたい場合、ナイロンとエラストマーを装填すれば、両方の特性を併せ持った新しい物性をつくりだすことができます。1つの樹脂の特性に縛られることなく、製品開発の発想を自由に広げることができるようになりました。

従来は接合しなかった樹脂同士も、Bi-Matrix 技術により1つの構造体として連結できる。

いままで樹脂の複合化の問題点として、樹脂同士の相性によってまったく接合しなかったことが挙げられます。しかし、MR-5000 によりその2 つの樹脂で1つの構造体を造形すれば、物理的に分離しない構造をつくりだせます。これが「Bi-Matrix技術」という画期的なテクノロジー。井桁状の嵌め合い構造をつくりだし、2 つの樹脂を強力に連結しています。これにより、2つの樹脂の特性を重ね合わせて、新しい物性を創造することが可能になりました。未来に向けて、3Dプリンタの可能性を飛躍的に広げました。

金型による成型では実現できなかった、構造体内部の細かな物性までも設計することが可能。

「Bi-Matrix 技術」は2つの樹脂材料の比率を変えることにより、物性をコントロールすることが可能です。さらに、造形途中に材料の比率を段階的に変更することで、構造体内部の細かな物性を設計することができ、界面のない連続した構造を実現できます。金型による成型では構造体内部の物性が一定であり、それに比べるとMR-5000 がもたらした可能性がいかに先進的かがわかります。マルチマテリアルの概念を本来の意味で実現した3D プリンタが登場したのです。

アイデアの数だけ、新しい材料を創造できる。

製品開発における樹脂の複合化の一例を紹介。

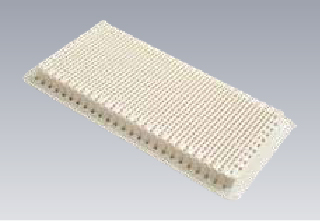

ポリエチレン+ポリカーボネート

溶融温度の異なるポリエチレン(耐薬品性)とポリカーボネート(耐熱性)を複合化し、見かけ上ポリエチレンの耐熱性を改善。

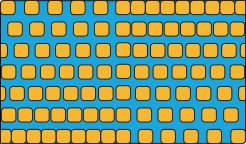

サクラン井桁構造

細胞培養の3次元足場材として期待される、多糖類ゲルの井桁構造体。

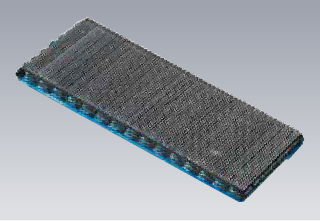

PPS(ポリフェニレンサルファイド)

耐熱性、寸法安定性、機械強度を併せ持ったスーパーエンプラ。

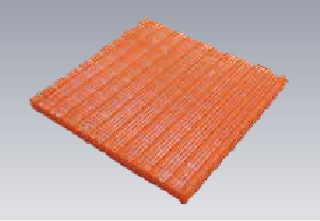

ABS+エラストマー

厚さ方向の濃度比を変え、硬さと軟らかさを備えた複合材(傾斜材)。

ポリカーボネート+TPU(弾性制御)

積層ごとに材料比を変化させることで、板材の縦横の弾性率の制御が可能に。

ナイロン+シリコーン

決して接合しなかった材料同士を一体化。両方の特性を併せ持った構造体を創造できる。

製品仕様

| 造形方式 | 熱溶融積層式 |

|---|---|

| 最大造形サイズ (X × Y × Z) | 495 × 495 × 500 mm |

| Z軸最少分解能 | 0.1 mm |

| ヘッド溶融温度設定 | 150〜400 ℃ |

| テーブル温度設定 | 50〜150 ℃ |

| プリントヘッド数 | 最大2個 |

| 外部I/F | Ethernet 1000BASE |

| 操作方式 | 15インチカラーLCD(タッチパネル操作) |

| 本体質量 | 約350 kg |

| 外形寸法 (W × D × H) | 1,240 × 1,100 × 2,050 mm |

| 入力電源 | AC200 V単相 50/60 Hz |

| 消費電力 | 2 kw以下 |